Leichte und flexible Zukunft für schwere Nutzfahrzeuge

Wiesbaden. Ein komplettes LKW-Chassis oder eine Kabine, die werkzeuglos in einem Fertigungsprozess „on demand“ gefertigt werden kann und die Integration aller Funktionen ins Bauteil flexibel und variantenintensiv ermöglicht? Unmöglich? Was heute nach Utopie klingt, ist durch den enormen Fortschritt im Bereich der generativen Fertigung ein ganzes Stück erreichbarer geworden! Auf dem Stand in Hannover zeigt der Entwicklungsdienstleister EDAG anhand des 1:4 Demonstrators einer topologisch optimierten LKW Kabine inkl. der Chassisstruktur eindrucksvoll auf, welche revolutionären Chancen die generative Fertigung für den Nutzfahrzeugsektor bereit hält.

Wiesbaden. Ein komplettes LKW-Chassis oder eine Kabine, die werkzeuglos in einem Fertigungsprozess „on demand“ gefertigt werden kann und die Integration aller Funktionen ins Bauteil flexibel und variantenintensiv ermöglicht? Unmöglich? Was heute nach Utopie klingt, ist durch den enormen Fortschritt im Bereich der generativen Fertigung ein ganzes Stück erreichbarer geworden! Auf dem Stand in Hannover zeigt der Entwicklungsdienstleister EDAG anhand des 1:4 Demonstrators einer topologisch optimierten LKW Kabine inkl. der Chassisstruktur eindrucksvoll auf, welche revolutionären Chancen die generative Fertigung für den Nutzfahrzeugsektor bereit hält.

Bionische Gestaltungsprinzipien, „Variants on demand“ und Leichtbau inklusive!

Dass bezahlbarer Leichtbau für LKW´s keine Vision ist, unterstreicht EDAG in Hannover mit ihrer Stahlleichtbau-Vorentwicklungsstudie für eine LKW-Tür.

Auch an die Fahrer der „Heavy Trucks“ hat das Entwicklungsunternehmen gedacht und zeigt mit ihren „Power Entry Konzepten“ eine serienfähige oder nachrüstbare Ein- und Ausstiegshilfe für die Fahrer.

Bionische Gestaltungsprinzipien, „Variants on demand“ und Leichtbau inklusive!

Dass bezahlbarer Leichtbau für LKW´s keine Vision ist, unterstreicht EDAG in Hannover mit ihrer Stahlleichtbau-Vorentwicklungsstudie für eine LKW-Tür.

Auch an die Fahrer der „Heavy Trucks“ hat das Entwicklungsunternehmen gedacht und zeigt mit ihren „Power Entry Konzepten“ eine serienfähige oder nachrüstbare Ein- und Ausstiegshilfe für die Fahrer.

Natürlich leicht: Topologisch optimierte Kabine inkl. Chassis

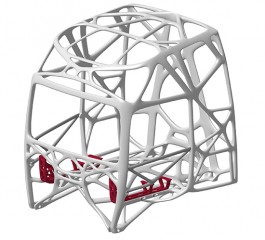

Dass die Natur oft die beste Inspiration für technische Lösungen bereit hält, ist eine bekannte Tatsache. Die EDAG-Leichtspezialisten nahmen die filigrane und dennoch stabile Knochenstruktur der Säugetiere als Vorlage, um einen neuen Weg bei der Konzeption einer leichten und stabilen Kabine inkl. eines passenden Chassis zu beschreiten. Das Ergebnis der Forschungs- und Entwicklungsarbeit ist eine topologisch optimierte Rahmenstruktur, die neben einer hohen Funktionsintegration zudem deutliche Gewichtsvorteile gegenüber konventionellen Bauweisen aufweist.

Eine speziell konzipierte Sicherheitszelle innerhalb der Kabine schützt die Insassen vor den typischen Verletzungsrisiken in Crash-Szenarien.

Das neue Kabinenkonzept wurde von den Spezialisten für die Strukturabsicherung umfassend berechnet und topologisch optimiert. Basierend auf einer Stahlbauweise wurde die Kabine auf Steifigkeits- und Crash-Anforderungen ausgelegt. Die Kabine erfüllt neben einer hohen Biege- und Torsionssteifigkeit bereits heute auch die ab 2017 gültige Norm ECE R29-3 in vollem Umfang. Durch hinzu gewonnene Freiheitsgrade der Fertigungsmethode konnte die Schnittstelle zwischen Chassis und Kabine im Bezug auf das Package und die Funktionen optimiert werden.

Eine speziell konzipierte Sicherheitszelle innerhalb der Kabine schützt die Insassen vor den typischen Verletzungsrisiken in Crash-Szenarien.

Das neue Kabinenkonzept wurde von den Spezialisten für die Strukturabsicherung umfassend berechnet und topologisch optimiert. Basierend auf einer Stahlbauweise wurde die Kabine auf Steifigkeits- und Crash-Anforderungen ausgelegt. Die Kabine erfüllt neben einer hohen Biege- und Torsionssteifigkeit bereits heute auch die ab 2017 gültige Norm ECE R29-3 in vollem Umfang. Durch hinzu gewonnene Freiheitsgrade der Fertigungsmethode konnte die Schnittstelle zwischen Chassis und Kabine im Bezug auf das Package und die Funktionen optimiert werden.

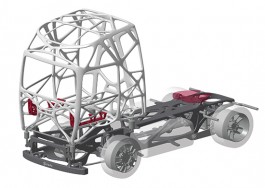

Das passende Chassis-Konzept wurde von dem EDAG-Tochterunternehmen, Rücker GmbH (Arbon/Schweiz), beigesteuert. Auch hier wurde bewusst, eine topologisch gestaltete Struktur gewählt, um das Chassis nicht nur leichter zu machen, sondern auch auf die zu erwartenden, technischen Anforderungen der nahen Zukunft vorzubereiten. Schließlich werden Anbauteile wie Kraftstofftanks und Abgasnachbehandlungsanlagen immer schwerer und machen die Anbindung an den bisherigen Leiterrahmen zunehmend anspruchsvoller und aufwendiger.

Die rundum geschlossene Käfigstruktur des vorgestellten Chassis-Konzepts nutzt den Bauraum in Richtung Fahrbahn besser aus und bietet aufgrund seiner Fachwerkstruktur im Ergebnis ausreichende Steifigkeitswerte, um die zunehmende Belastung auch durch die Anbauteile aufzunehmen.

Das passende Chassis-Konzept wurde von dem EDAG-Tochterunternehmen, Rücker GmbH (Arbon/Schweiz), beigesteuert. Auch hier wurde bewusst, eine topologisch gestaltete Struktur gewählt, um das Chassis nicht nur leichter zu machen, sondern auch auf die zu erwartenden, technischen Anforderungen der nahen Zukunft vorzubereiten. Schließlich werden Anbauteile wie Kraftstofftanks und Abgasnachbehandlungsanlagen immer schwerer und machen die Anbindung an den bisherigen Leiterrahmen zunehmend anspruchsvoller und aufwendiger.

Die rundum geschlossene Käfigstruktur des vorgestellten Chassis-Konzepts nutzt den Bauraum in Richtung Fahrbahn besser aus und bietet aufgrund seiner Fachwerkstruktur im Ergebnis ausreichende Steifigkeitswerte, um die zunehmende Belastung auch durch die Anbauteile aufzunehmen.

Die filigrane Käfigstruktur bietet neben den Gewichtsvorteilen und verbesserten Torsionseigenschaften eine flexiblere Anbindungsstruktur als der Leiterrahmen, um z.B. eine vordere Einzelradaufhängung oder eine Hinterachsführung zu integrieren.

Der Truck aus dem Drucker

Einen revolutionären Ausblick für die Zukunft der Nutzfahrzeugentwicklung und – fertigung stellt die EDAG mit seinen generativ gefertigten 1:4 Demonstrator einer LKW-Kabine inkl. des dazu passenden Chassis vor. Das Potenzial des „3D Druckens“ ist beeindruckend groß. Gerade topologisch konzipierte, komplexe Geometrien könnten ohne Einschränkung, ohne Werkzeuge und in einem Fertigungsschritt sehr variantenintensiv aus Datensätzen in Serie gefertigt werden. Damit wäre der Weg frei, um maßgeschneiderte Trucks für jede Einsatzanforderung technisch und wirtschaftlich herstellen zu können.

„Complexity for free“ und „Variands on demand“ sind attraktive Vorteile der sich rasant entwickelten Technologie des generativen Fertigens.

Einen revolutionären Ausblick für die Zukunft der Nutzfahrzeugentwicklung und – fertigung stellt die EDAG mit seinen generativ gefertigten 1:4 Demonstrator einer LKW-Kabine inkl. des dazu passenden Chassis vor. Das Potenzial des „3D Druckens“ ist beeindruckend groß. Gerade topologisch konzipierte, komplexe Geometrien könnten ohne Einschränkung, ohne Werkzeuge und in einem Fertigungsschritt sehr variantenintensiv aus Datensätzen in Serie gefertigt werden. Damit wäre der Weg frei, um maßgeschneiderte Trucks für jede Einsatzanforderung technisch und wirtschaftlich herstellen zu können.

„Complexity for free“ und „Variands on demand“ sind attraktive Vorteile der sich rasant entwickelten Technologie des generativen Fertigens.

Bereits auf dem Genfer Salon im Frühjahr diesen Jahres hat die EDAG Group mit seiner Fahrzeugskulptur „EDAG GENESIS“ die fachliche Diskussion, um den praxisnahen Einsatz des 3D-Drucks für Strukturbauteile erfolgreich angestoßen. In einer Analyse wurden die Potenziale von aussichtsreichen Verfahren der generativen Fertigung näher untersucht und mit Experten aus Forschung und Industrie diskutiert. Als Kandidaten für die Standortbestimmung des „Additive Manufacturing“ traten u.a. Technologien wie Fused Deposition Modelling (FDM), Selektive Laser Melting (SLM), Selektive Laser Sintering (SLS), , bis hin zur Stereolithografie (SLA) an.

Im Ergebnis stellten sich ein weiterentwickeltes FDM-Verfahren und natürlich auch das heute schon etablierte SLM als die aussichtsreichen Kandidaten für das Zukunftsthema der „generativen Fertigung“ dar. Im FDM-Verfahren können in Zukunft möglicherweise nahezu beliebige Bauteilgrößen herstellgestellt werden und durch das Einbringen von Endlos-Kohlefasern bessere Steifigkeitswerte erreicht werden.

Der industrielle Einsatz der generativen Fertigungsverfahren steht zwar noch am

Anfang; die revolutionären Vorteile im Hinblick auf Freiheitsgrade in der Entwicklung bis hin zur werkzeuglosen Fertigung machen diese Technologie zu einem Zukunftsthema.

Aus heutiger Sicht ist eine Fertigung von Bauteilen und im nächsten Schritt von Modulen durchaus erreichbar. Das Ziel, komplette Kabinen oder Chassis mit generativen Fertigungsverfahren produzieren zu können, ist leider heute noch von der industriellen Anwendung weit entfernt. Sie ist aber eine in der Industrie 4.0 realisierbare Option, die mit weiteren Anstrengungen in Forschung und Entwicklung durch EDAG mit Ihren Kunden und Partnern durchaus umsetzbar sein wird.

Bezahlbarer Leichtbau für morgen:

Mit der Vorentwicklungsstudie einer LKW-Leichtbautür stellt EDAG unter Beweis, dass stahlintensiver Leichtbau auch wirtschaftlich umgesetzt werden kann.

Statt einem mehrschaligen Türrohbau mit zahlreichen Verstärkungsblechen setzen die EDAG Leichtbauspezialisten auf einen durch Innenhochdruck umgeformten Türrahmen als zentrales Element des Türrohbaus.

Die Tür kann wahlweise mit monolithischem Stahlblech oder Sandwichblech beplankt werden. Je nach Ausführung kann eine Gewichtsreduktion von bis zu 19 % bzw. 11 kg pro Kabine gegenüber einer konventionellen Tür in Schalenbauweise erzielt werden.

Ferner überzeugen auch die strukturellen Eigenschaften der Leichtbautür. So sind die Rahmensteifigkeit und Crash-Festigkeit deutlich erhöht. Durch den deutlich reduzierten Bauteilumfang und trotz einer aufgrund auf den ersten Blick kostenintensiven Technologieauswahl zeigt sich das EDAG Konzept in Summe wirtschaftlich absolut konkurrenzfähig und unterbietet in einigen Varianten sogar die Herstellungskosten einer konventionellen Stahl-Schalenbauweise.

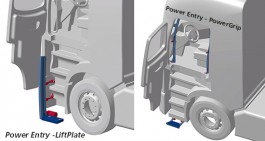

Mensch und Maschine: Power Entry – leichter Einstieg in schwere Trucks

Der demografische Wandel ist ein Mega-Trend – auch für die Nutzfahrzeugbranche:

Hersteller und Speditionen müssen sich in naher Zukunft auf ein höheres Alter der LKW-Fahrer einstellen. Gerade das häufige und kräftezehrende Besteigen einer Fahrerkabine mit 1,70 m Bodenhöhe wird gerade für ältere Fahrer zunehmend zur Herausforderung werden.

Die EDAG Group hat sich diesem Aspekt angenommen und zwei Konzepte für das leichte und sichere Besteigen und Verlassen von Lkw-Kabinen konzipiert. Bei den eigen entwickelten Power-Entry- Konzepten „Lift Plate“ und „Power Grip“ handelt es sich um Ein-/Ausstiegshilfen mit unterschiedlichen Wirkprinzipien, die mit verschieden hohem Integrationsaufwand in serienmäßige Fahrerhäuser integriert bzw. nachgerüstet werden können.

Ähnlich einem Treppenlift wird der Fahrer durch das komfortable „Lift-Plate-System“ beim Ein- und Aussteigen im Stehen sicher nach oben bzw. nach unten gefahren.

Das zweite, technologisch weniger aufwendigere Power-Grip-Konzept sieht einen leichteren Zugang zum untersten Tritt durch eine heraus fahrbare Klappstufe und eine wirksame Gewichtsentlastung durch angetriebene Haltegriffe beim Hochsteigen der Trittstufen vor.

Beide Power-Entry Konzepte wurden mittlerweile patentiert und stehen bereit, um in Kooperation mit einem Hersteller oder einem Zubehörlieferanten zur Serienreife entwickelt zu werden.